碳核算业绩新突破!中冶华天顺利实施山西亚新炼钢集控项目

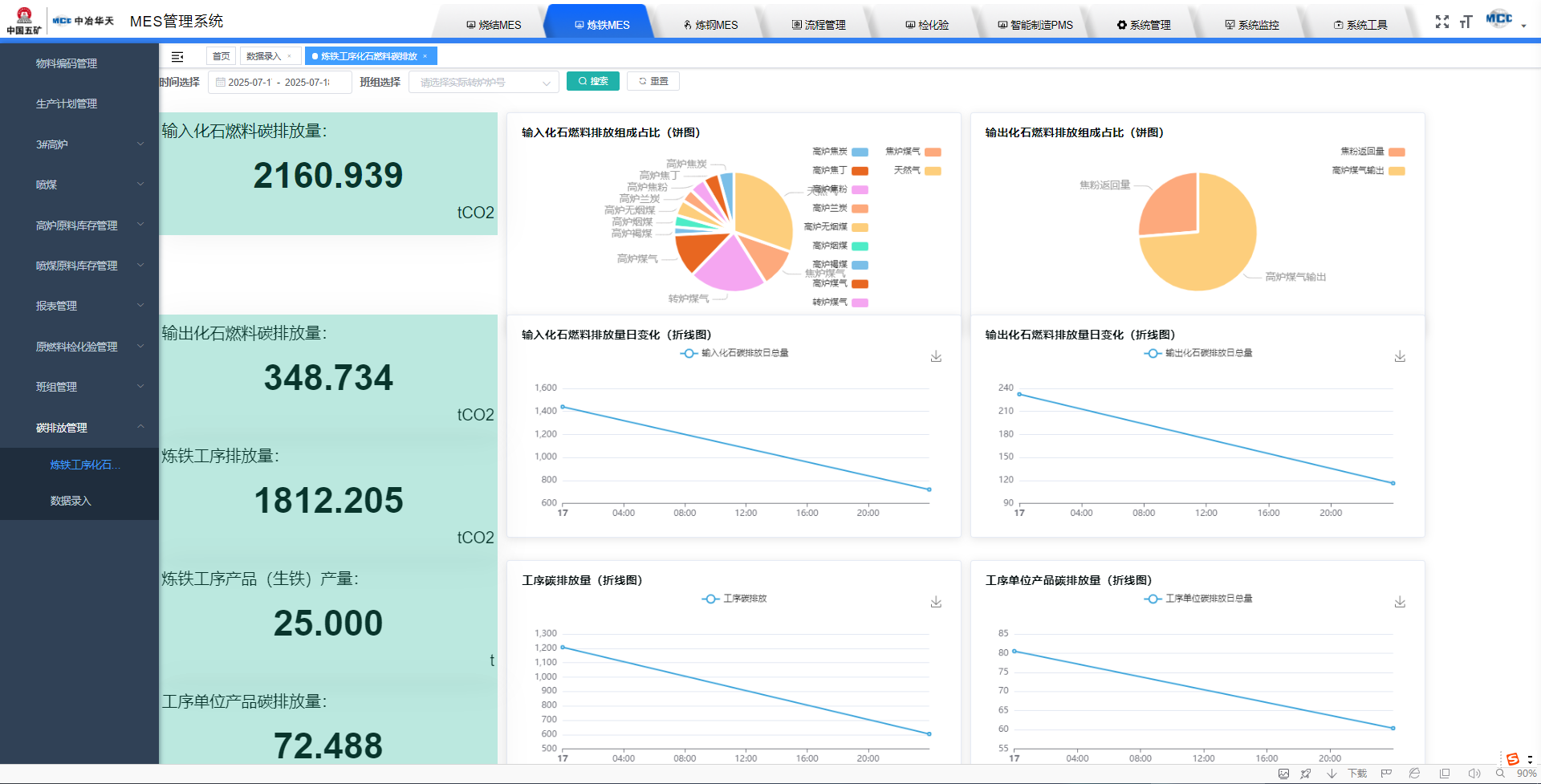

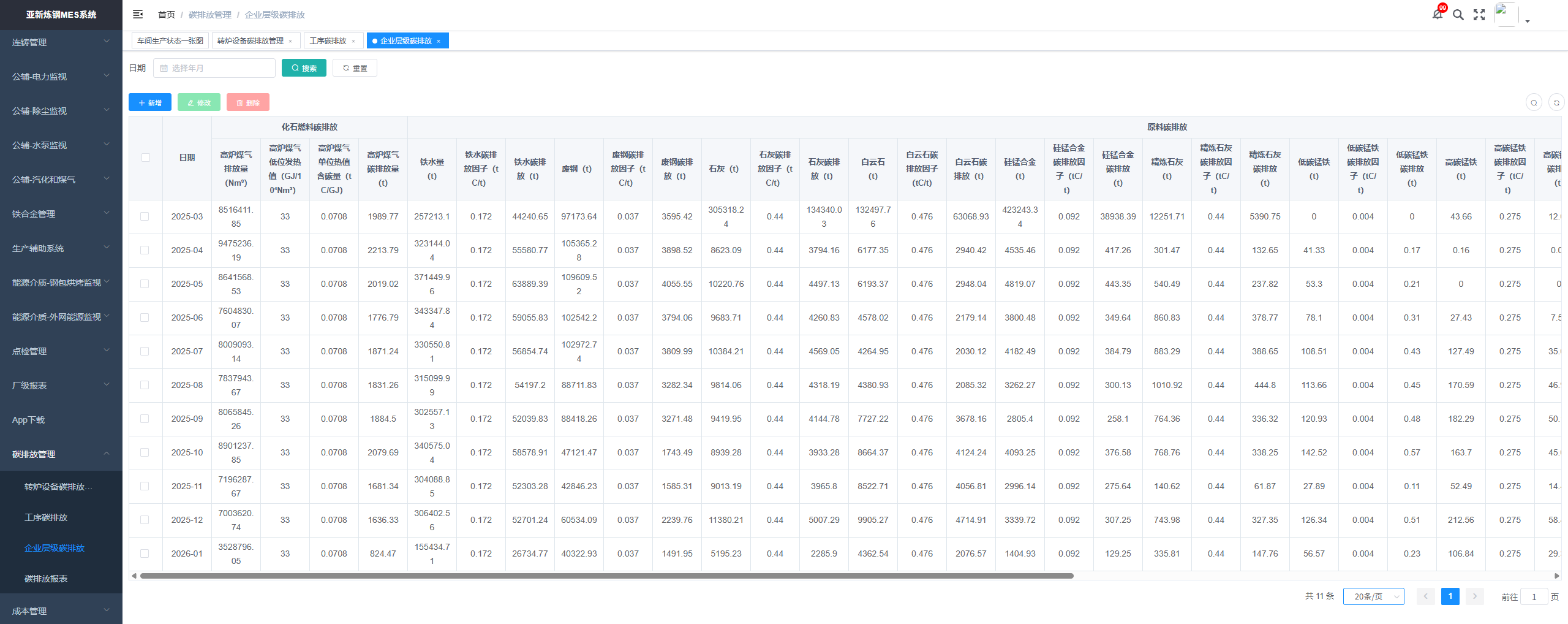

2026年初,中冶华天南京电气在低碳转型领域取得重要进展,凭借亚新转炉炼钢集控、嘉兴炼钢电炉集控等数智化建设成效,其自主研发的炼钢车间碳排放核算模块作为独立功能,已纳入实施中的山西亚新钢铁炼钢集控项目。该项目的签订和执行,是中冶华天南京电气历经政策研究、市场调研及多场景技术验证后的重要成果,标志着中冶华天南京电气碳排放核算技术从研发阶段迈向市场应用阶段,在工业绿色智能化领域获得市场认可。

据了解,该项目将集成转炉、公辅(煤气)、连铸等炼钢车间级碳排放核算模块,通过工业互联网平台接入全流程实时生产数据,自动生成多维度碳排放报表,支持与企业ERP系统、L2系统等的对接。通过构建实时碳核算体系,将为企业绿色转型提供精准的数据基石,赋能其生产流程的低碳化与智能化管理,塑造其在可持续竞争中的市场领先优势。

前瞻布局技术研发。“双碳”目标提出以来,钢铁行业作为能源消耗和碳排放的重点领域,面临着绿色转型的迫切需求。中冶华天南京电气敏锐捕捉行业趋势,自2024年4月起启动碳排放核算,建立团队开展系统性政策研究,深度解读《ISO14064》《企业温室气体排放核算与报告指南》等标准政策文件,明确钢铁企业在碳排放数据监测、核算、报告等环节的合规要求,形成各工序段碳排放计算的离线开发逻辑和详设。同时深入调研钢铁生产企业基地,与多家企业技术负责人展开座谈,梳理钢铁生产全流程碳排放关键节点,总结出企业在碳数据采集、核算模型搭建等方面的核心痛点,确立了“以数据为核心、以场景为导向”的发展路径。

攻坚落地助力市场。为验证技术可行性,立足公司研发课题《基于系统优化的钢铁企业能源管理与碳排放系统开发与应用》,中冶华天南京电气选取钢铁生产关键环节开展demo设计:在冀南钢铁实现高炉吨铁碳排放动态计算,在兴鑫钢铁构建烧结过程核算模型,在亚新炼钢和攀长特轧钢验证转炉、热轧工序的碳排放因子动态修正算法。经上述多场景Demo测试,团队构建起覆盖“烧结—高炉—转炉—轧钢”全流程碳排放核算案例,攻克了生产数据碎片化、数据时间维度不对齐、核算边界不统一、因子动态更新困难等技术瓶颈,为山西亚新炼钢集控项目前期市场调研与投标工作提供了支撑。

未来,中冶华天南京电气将在项目实施中深化技术落地,拓展更多工序碳核算场景,探索碳足迹追踪等延伸功能,以创新驱动公司数智服务特色业务发展,助力公司“十五五”开好局起好步,并为工业绿色转型贡献更多华天力量。

皖公网安备 34050402000156号

皖公网安备 34050402000156号